Der Maschinenbauer hat einen Prozess für die energieeffiziente Herstellung von ABS-Blends entwickelt. Eine zentrale Funktion bei diesem Verfahren übernimmt der Doppelschneckenextruder ZSK Mc18.

Dank der kurzen Verweilzeit der Rohstoffe im ZSK-Extruder und der schonenden Produktbehandlung wird eine hohe Produktqualität von ABS-Blends erzielt. Das Engineering-Unternehmen Zhejiang Zonepic Petrochemical Technology Co., Ltd. mit Sitz in Hangzhou City (China) ist ein Lizenzgeber für das Emulsions-Pfropf-Massepolymerisations-ABS-Blend-Verfahren, das die Herstellung von ABS-Blends für bspw. den Kontakt mit Lebensmitteln oder Flammgeschutz ermöglicht.

In dieser Anlage in China ist das Verfahren bereits im Einsatz. (Foto: Zhejiang Zonepic Petrochemical Technology Co., Ltd.)

ABS-Blends bestehen aus dem synthetischen Kautschuk-Polymer HRG (High Rubber Graft, ein Polymerisat aus Styrol, Acrylnitril und Polybutadien) und SAN (Styrol-Acrylnitril). Für die Herstellung der Blends hat Coperion eine effizientes Verfahren entwickelt. Die ABS-Emulsion tritt nach ihrer Herstellung nass aus einem Reaktor. Sie durchläuft eine Schneckenpresse bevor das HRG – noch immer feucht – über eine Coperion-Seitenbeschickung ZS-B stromab in das Verfahrensteil eines ZSK-Extruders -eingebracht wird. Die energieintensive thermische Vortrocknung des ABS entfällt damit komplett.

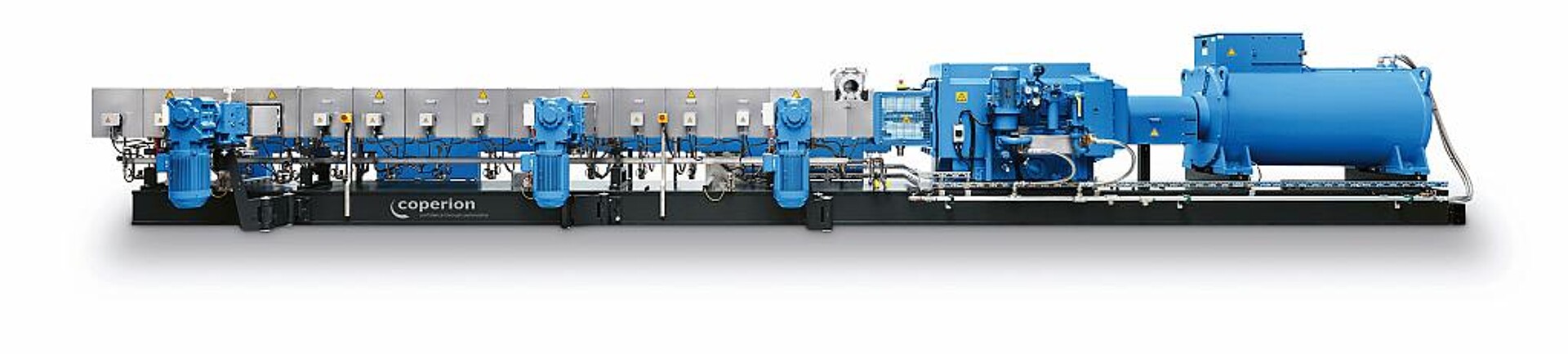

Coperion hat für die Herstellung von ABS-Blends ein energieeffizientes Verfahren rund um den Doppelschneckenextruder ZSK Mc18 entwickelt. (Foto: Coperion)

Im Vergleich zu anderen Herstellungsverfahren arbeitet der Prozess von Coperion nach Angaben des Unternehmens mit geringerem Energieaufwand. Zudem wird der Anteil an Restmonomeren reduziert.